Опыт применения технологии холодной регенерации дорожных покрытий в сша

Вопросы ремонта асфальтобетонных покрытий в США весьма актуальны, поскольку около 94% автомагистралей (а общая протяженность дорожной сети в стране составляет 2,3 млн миль или 3,7 млн км) имеют асфальтобетонное покрытие. В США при ремонте и реконструкции существующих дорог все более широкое применение находит технология холодного ресайклинга дорожных покрытий на месте.

Комплект немецкой фирмы Wirtgen WR 4200 позволяет за один проход выполнить холодный ресайклинг на ширину 2,8–4,2 м, имеет максимальную производительность смешения до 400 т/ч и позволяет использовать в качестве вяжущего как битумную эмульсию, так и вспененный битум

Холодный ресайклинг состоит в фрезеровании старого дорожного покрытия, последующем смешении асфальтовой крошки или каменного материала с вяжущим (как правило, битумной эмульсией, реже вспененным битумом) и уплотнении смеси. Технология холодного ресайклинга появилась сравнительно недавно – в самом конце 70– х годов XX столетия сначала в Западной Европе, а спустя несколько лет в США. Ее широкому использованию в 80–90-х годах предшествовал выпуск специальных машин для холодной регенерации покрытия, способных сфрезеровать старое покрытие, измельчить его, смешать с вяжущим и распределить полученную смесь ровным слоем для последующей укатки. Появлению машин с мощным фрезерным барабаном для измельчения асфальтобетонного покрытия способствовали нефтяные кризисы 1973 и 1979 гг., которые привели к удорожанию битума в 3 раза в течение 5 лет, вследствие эмбарго на импорт арабской нефти. Уже в 1981 г. Федеральная Дорожная Администрация США издала постановление, в соответствии с которым ресайклинг должен был рассматриваться как один из вариантов при проектировании усиления всех конструкций дорожных одежд на объектах, заказчиками которых являлись федеральное правительство или штаты. Переходу на эту технологию также способствовали прогресс в области приготовления и регулирования свойств битумных эмульсий и рост интереса к применению битумов, модифицированных полимерами, в частности – в эмульгированном виде для поверхностной обработки.

Холодный ресайклинг как способ ремонта дорожной одежды имеет ряд очевидных преимуществ. Исключена необходимость вывоза удаляемого материала старого покрытия и доставки свежей горячей асфальтобетонной смеси. Не нужно складировать удаленный материал вблизи ремонтируемого участка, что не всегда возможно, особенно в городе. Не требуется разогревать старое покрытие до «голубого дымка», как это делалось по технологии горячей термофрезерной регенерации, что важно как с точки зрения экономии энергии, так и охраны окружающей среды. Расход битума гораздо меньше, чем при устройстве нового покрытия. Полностью используется старый каменный материал (для улучшения зернового состава асфальтобетонной смеси в него может быть добавлен новый щебень).

Таким образом, определяющими преимуществами холодной регенерации являются: экономия топлива, трудозатрат и битума, а также соответствие самым высоким требованиям охраны окружающей среды.

Холодный ресайклинг применяют в двух вариантах:

Глубокий ресайклинг – фактически единственный из известных методов ремонта щебеночного основания, исключающий полную перестройку всей дорожной одежды. Это весьма важно, поскольку на практике довольно часто оказывается, что старое щебеночное основание существенно снизило свою распределяющую и фильтрующую способность, грунт земляного полотна под влиянием изменившихся условий постоянно переувлажнен, а толщина старого асфальтобетонного покрытия не может быть увеличена, поскольку это приведет к увеличению вертикальных отметок поверхности покрытия, что зачастую затруднительно (например, при ремонте аэродромных покрытий) или вообще невозможно (в условиях существующей городской застройки, на подходах к мостам, при необходимости сохранения подмостового габарита по высоте под путепроводом и т. д.). В итоге, в США сейчас чаще используется холодный ресайклинг на полную глубину. К тому же, по аналогичной технологии можно ремонтировать существующее щебеночное покрытие со старой поверхностной обработкой или без нее, добавляя в сфрезерованную смесь вместе с битумной эмульсией – портландцемент, золу уноса, известь. Технология холодного ресайклинга на неполную глубину также имеет много преимуществ, о которых будет сказано ниже.

Комплект американской фирмы Roadtec (штат Теннеси) предназначен для холодного планирования и для холодного ресайклинга с битумной эмульсией или вспененным битумом

Экономичность холодного ресайклинга можно коротко охарактеризовать таким примером: при современных ценах на битум восстановленное с его помощью асфальтобетонное покрытие толщиной 10 см, обходится дешевле, чем новый слой усиления из горячей асфальтобетонной смеси толщиной 3,5 сантиметров. Особенно привлекателен холодный ресайклинг в районах, удаленных от асфальтобетонных заводов.

После ремонта по этой технологии получается монолитный слой без трещин с ровной поверхностью. Но прочность материала этого слоя, в частности, его сопротивление износу, меньше, чем у горячего асфальтобетона, поэтому поверх него, необходимо нанести защитный слой, который бы непосредственно воспринимал воздействие колес автотранспортных средств. При малой интенсивности движения в США ограничиваются устройством поверхностной обработки на битумной эмульсии; при более высокой – устраивают поверхностную обработку на полимерно-битумном вяжущем: а при большой – асфальтобетонное покрытие из горячей смеси.

Так как холодный ресайклинг – относительно новая технология, единый технический регламент, стандартные требования к материалам и смесям, а также методики определения их расчетных характеристик еще не созданы, хотя работы в этом направлении ведутся. Поэтому технология холодного ресайклинга пока в значительной мере определяется искусством инженера и накопленным им опытом. Поскольку машинам, применяемым при холодном ресайклинге, был посвящен недавно опубликованный в каталоге-справочнике обстоятельный обзор М.П. Костельова, в данной статье основное внимание уделено вяжущим, смесям и конструкции ремонтируемой дорожной одежды.

Вяжущие для холодного ресайклинга

Для обработки измельченного материала старого асфальтобетонного покрытия и щебеночного основания в большинстве случаев применяют битумную эмульсию, а иногда вспененный битум.

Идея применения битумных эмульсий состоит в том, что они, оставаясь стабильными при перевозке, хранении и перекачивании, после соприкосновения с поверхностью каменных материалов, быстро распадаются на битум и воду. Как известно, в дорожном строительстве битумные эмульсии применяют взамен битума, чтобы обеспечить возможность смешения с каменным материалом, укладки и уплотнения смеси при пониженных температурах.

Прямая битумная эмульсия представляет собой мельчайшие шарообразные капельки битума, плавающие в воде. Коэффициент вязкости битума даже при температуре 130–140°C равен примерно 1 Па•сек, а при 60°C – примерно 200 Па•сек, тогда как вязкость воды при комнатной температуре составляет около 0,001 Па•сек. Поскольку в прямой эмульсии вода является непрерывной фазой, а капельки битума включениями, вязкость эмульсии зависит в основном от вязкости воды, несмотря на то, что объем битума в ней обычно превышает объем воды или же равен ему. Ясно, что вязкость эмульсии битума в воде меньше вязкости битума как минимум в десятки тысяч раз, что значительно облегчает обработку каменного материала или асфальтовой крошки. В процессе перемешивания эмульсия образует пленку на поверхности твердых частиц. После высыхания смеси вода испаряется, а битум связывает частицы. Таким образом, обеспечивается возможность обработки каменного материала без его предварительного высушивания и нагрева.

Эмульсии делят на три категории: катионные (cationic), анионные (anionic) и нейтральные (non-ionic). В дорожном строительстве применяют эмульсии первых двух категорий. Термины «катионные» и «анионные» относятся к электрическому заряду эмульгатора, окружающего капельки битума и препятствующего их слиянию. Катионные эмульсии характеризуются положительным зарядом поверхности капель битума, анионные – отрицательным. Поскольку противоположные электрические заряды отталкиваются, капли не сливаются. По этой причине анионные эмульсии эффективны при обработке материалов, поверхность которых заряжена положительно, а катионные – при обработке частиц, поверхность которых имеет отрицательный заряд. (Например, отрицательно заряжена поверхность большинства глинистых минералов).

В зависимости от требуемых свойств эмульсия может быть приготовлена на битумах различной вязкости с использованием различных добавок, регулирующих свойства битума, устойчивость эмульсии при транспортировке и хранении, скорость их распада после смешения с твердыми частицами.

Для холодного ресайклинга исходный битум, его концентрацию в эмульсии и ее содержание выбирают на основании предварительных лабораторных испытаний образцов смеси. Обычно используют катионные (реже – анионные) распадающиеся со средней скоростью, или катионные медленно распадающиеся эмульсии на битуме или полимерно-битумном вяжущем с концентрацией битума (ПБВ) порядка 60%. В связи с существенным отличием российских и американских стандартов на эмульсии и чрезвычайной важностью свойств эмульсии в технологии ресайклинга, рассмотрим детально требования американского стандарта к наиболее часто применяемым для холодного ресайклинга катионным эмульсиям.

Технические условия на катионные битумные эмульсии регламентированы одноименным стандартом D 2397-02 Американского Общества Испытаний и Материалов (ASTM). Он переиздается под постоянным номером D 2397 (следующее за номером число обозначает год первоначального или последнего издания). Стандарт охватывает семь марок катионных битумных эмульсий для применения в дорожном строительстве. Эмульсию следует испытывать в течение двух недель после доставки. Она должна быть однородной после перемешивания (если не произошло расслоения, вызванного замерзанием; эмульсию, которая расслоилась вследствие замерзания, испытывать не разрешается) и удовлетворять требованиям, приведенным в таблице 1.

В технической литературе на английском языке применительно к битумным эмульсиям для характеристики процессов, происходящих во времени, используют два термина: «setting time» и «breaking time», а на русском – один – «время распада», что может привести к недоразумениям и затруднениям в понимании маркировки эмульсий.

Термин «setting time» характеризует процесс, обратный эмульгированию (деэмульгирование), т. е. разрушение эмульсии. Капли дисперсной фазы укрупняются вследствие слияния при их столкновениях в процессе броуновского движения и оседания, что приводит к расслоению образующих эмульсию жидкостей. Деэмульгирование происходит, когда действие эмульгатора перестаёт быть эффективным, т. е. образуемые им на поверхности капель защитные оболочки разрушаются или теряют способность предотвращать слияние капель. Термин «breaking time» характеризует время распада битумной эмульсии при взаимодействии с поверхностью минеральных частиц. Именно этот термин – «время распада» – и используется в России. Как правило, чем больше «setting time», тем больше «breaking time», хотя характеризуемые ими процессы различны, т. к. время распада зависит не только от состава эмульсии, но и от минералогического и зернового состава твердых частиц, их влажности и т. д. С этой точки зрения удобнее классифицировать эмульсию по «setting time», поскольку для одной и той же эмульсии «breaking time» может быть различным.

В зависимости от того, как быстро происходит расслоение, в США различают следующие битумные эмульсии:

- RS (rapid-setting) – очень быстро оседающие (время их распада составляет от одной до пяти минут);

- MS (medium-setting) – оседающие со средней скоростью;

- SS (slow-setting) – медленно оседающие;

- QS (quick – setting) – быстро оседающие.

Для катионных эмульсий в маркировке добавляют букву C (cationic) и используют обозначения CRS, CMS, CSS, CQS, фигурирующие в таблице 1. Отсутствие буквы «C» означает, что эмульсия является анионной. При переводе технических требований стандарта (таблица 1) использован традиционный термин «время распада» как для «setting time», так и для и «breaking time». Числа после этих буквенных обозначений характеризуют вязкость эмульсии и вязкость эмульгированного битума. Эмульсии, помеченные числом «1», менее вязкие, чем содержащие в маркировке «двойку». Следующая за числом буква «h», означает, что применяется более «твердый» (hard) битум.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

* Испытание на устойчивость не требуется, если опыт подтвердил успешное применение эмульсии в полевых условиях.

Примечание стандарта 1. Эмульсии CQS-1H должны удовлетворять требованиям Правил D 3910.

Примечание стандарта 2. Обозначение CQS-1h (Quick Set Slurry Seal systems) используется применительно к быстро формирующимся битумным шламам (сларри-сил).

ПРИМЕЧАНИЯ

- Условная вязкость – время истечения 60 мл эмульсии (в секундах) из вискозиметра Saybolt Furol (Saybolt – фамилия, Furol – сокращение «Fuel and Road Oil»). Определяется при температурах, охватывающих обычный рабочий диапазон. Аналогичный показатель определяется в России (ГОСТ 18569-81).

- Деэмульгируемость определяется как относительная скорость, с которой мельчайшие глобулы битума в очень быстро распадающейся эмульсии отделяются от воды и сливаются в капли битума при распределении эмульсии в тонкой пленке по поверхности грунта или каменного материала. Раствор хлористого кальция смешивают с анионной эмульсией и процеживают смесь сквозь сито, на котором задерживаются слившиеся глобулы битума. Взвесив сито с остатком битума, определяют, какая часть его деэмульгировалась (обычно стремятся к 60%). Для катионных эмульсий используют 0,8%-ный раствор диоктил натрия – сульфосукцината (C20H37NaO7S). Иногда при устройстве поверхностной обработки требуют, чтобы очень быстро распадающаяся эмульсия (RS, CRS) после розлива распадалась в течение нескольких секунд.

- Эти испытания предназначены для оценки способности эмульсии образовывать равномерную пленку вяжущего на зернах, для оценки способности пленки сохраняться в процессе перемешивания, а также ее устойчивости против смывающего действия воды. Некоторые из этих испытаний предусмотрены в ГОСТ 18569-81.

- Используется, чтобы убедиться, что эмульсия является катионной. В эмульсию погружают два электрода и соединяют их с источником тока. Если к концу опыта на катоде появился битум, то эмульсия является катионной.

- Аналогично испытанию по ГОСТ 18569, но сито с меньшими отверстиями.

- Используется для оценки способности медленно распадающейся эмульсии смешиваться с мелким каменным материалом, имеющим большую удельную поверхность, без преждевременного распада. По сути, цель этого испытания та же, что и испытания на деэмульгируемость для очень быстро распадающейся эмульсии.

При холодном ресайклинге обычно используют следующие эмульсии:

- распадающиеся со средней скоростью катионные марок CMS (в частности CMS-2), реже анионные MS;

- те же эмульсии на полимерно-битумном вяжущем;

- распадающиеся со средней скоростью эмульсии HFMS (High Float Medium Setting Emulsified Asphalt) марки HFMS-2 (дополнительное обозначение HF означает, что в эмульсию введена добавка, препятствующая стеканию капель битума с поверхности твердых частиц в жаркий летний день); создаваемая в битуме благодаря этой добавке гелеобразная структура способствует образованию более толстой битумной пленки на частицах пылеватой фракции, что важно при укреплении загрязненных щебеночных оснований;

- медленно распадающиеся катионные марок CSS-1, CSS-1h, реже анионные SS-1.

Расход эмульсии зависит от состава укрепляемого материала и обычно находится в пределах 3,0–4,5%. В некоторых случаях кроме эмульсии (иногда изготовленной на битуме, модифицированном полимером), в смесь добавляют портландцемент (до 2%), золу уноса или известь (примерно 1,5–2,5%). Благодаря этому она быстрее набирает прочность, повышается ее сопротивление образованию колеи и воздействию воды. Так, добавление извести существенно повышает прочность смеси на растяжение после длительного водонасыщения.

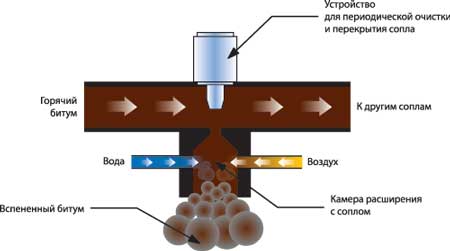

Недавно помимо битумных эмульсий, в качестве вяжущего для холодного ресайклинга, начали применять вспененный битум. Его получают, добавлением небольших количеств воды (2–5% по массе битума) к горячему битуму (150–180°C). Когда вода соприкасается с горячим битумом, она превращается в пар, который создает мельчайшие пузырьки, окруженные тонкой пленкой битума. Это приводит к расширению битума примерно до 15–30 первоначальных объемов. Количество добавляемой воды должно быть рассчитано исходя из объемного расширения и продолжительности сохранения пены. Увеличение количества воды дает большее объемное расширение, но уменьшает время сохранения пены (его характеризуют периодом полураспада пены). Обычно добавление 3% воды дает приемлемые объемное расширение и время сохранения пены. Вспенивание осуществляется в специальных смесительных камерах ресайклера. Например, Wirtgen WR 2500-S, специально приспособленный для холодного ресайклинга, с применением как эмульсий, так и вспененного битума, имеет 16 расширительных камер (рис. 1).

Рис. 1. Схема получения вспененного битума. |

Вспенивание битума облегчает смачивание минеральной поверхности и может улучшить ее адгезию. При смешивании с измельченным материалом старой дорожной одежды вспененный битум, частично покрывая крупные зерна и очень хорошо мелкие, создает своеобразную пасту, объединяющую смесь, поэтому желательно, чтобы смесь содержала достаточное количество мелких частиц – 4–5% мельче 0,075 мм. При этом никакой химической реакции не происходит, а просто на короткий промежуток времени изменяется физическое состояние битума, выражающееся в образовании пены. К своему обычному физическому состоянию битум возвращается в течение нескольких минут, а в большинстве случаев меньше, чем за минуту (типичный период полураспада пены составляет 15 секунд). Смешение завершается в течение этого же промежутка времени.

Технология вспенивания битума известна с середины 50-х XX столетия. Тогда для вспенивания применяли пар, подававшийся под высоким давлением, что требовало использования массивного бойлера. В конце 60-х гг. в Австралии компания Mobil Oil начала вспенивать горячий битум холодной водой, но это приводило к засорению сопел, а режимом образования пены было трудно управлять. Недавно эти трудности были преодолены компанией Wirtgen GmbH, что сделало реальным применение вспененного битума в качестве вяжущего в полевых условиях при холодном ресайклинге. В США эта технология ремонта пока находится на стадии освоения.

Технология холодного ресайклинга

Рассмотрим технологию холодной регенерации дорожных покрытий с помощью глубокого ресайклинга подробнее. Ее желательно применять на дорогах со старым асфальтобетонным покрытием, имеющим трещины, ямы и колею. Помимо ликвидации этих дефектов, удается поправить поперечный профиль и одновременно с ремонтом сделать уширение. Есть много старых дорог как с тонким асфальтобетонным покрытием на щебеночном основании, так и с поверхностной обработкой по щебню, к которым уместно применение данной технологии. В процесс ресайклинга может быть также вовлечен (полностью или частично) подстилающий песчаный слой, верхняя часть песчаного и супесчаного грунта земляного полотна. В результате все они будут стабилизированы битумом.

Как и для других дорожных технологий, возможны различные варианты холодного ресайклинга в зависимости от конструкции и состояния старой дорожной одежды, технических требований к ремонтируемой конструкции и условий строительства. Тем не менее, во всех случаях можно выделить 8 основных этапов, от измельчения старого покрытия до укладки нового замыкающего слоя в виде поверхностной обработки или из горячей смеси.

Фривей 405. Фрезерованная поверхность цементобетонного покрытия на крайней правой полосе. Справа – аварийная остановочная полоса с цементобетонным покрытием. Пешеходы не имеют доступа на фривей.

Первым этапом является фрезерование, измельчение покрытия и его перемешивание с материалом основания в заданной пропорции. Размер зерен измельчаемого материала зависит от скоростей движения ресайклера и вращения фрезерующего ротора, а также положений контролирующего максимальную крупность бруса и фронтальной и задней заслонок смесительной камеры. Получить смесь с зернами наибольшего размера 50 мм несложно, для этого достаточно снизить скорость. Обычно при глубоком ресайклинге стремятся обеспечить смесь с 95% зерен мельче 37,5 мм, а в некоторых случаях отсеивают зерна крупнее 25 миллиметров. Ресайклер не является дробилкой, в том смысле, что он не предназначен для получения зерен меньшего размера, чем имеющиеся в том щебне, из которого приготовлены старая асфальтобетонная смесь или основание дорожной одежды. Вместе с тем, получаемая в результате смесь имеет непрерывную гранулометрию, характерную для плотных смесей.

Обычно во время измельчения для охлаждения и обеспыливания добавляется вода (либо непосредственно в ресайклере, либо разбрызгивается на поверхность после его первого прохода). Количество воды определяется заранее на стадии подбора состава смеси с учетом количества эмульсии с тем, чтобы обеспечить оптимальную влажность смеси из условий достижения ею максимальной плотности при укатке.

Если глубина обработки менее 15 см и не требуется введение добавок (цемента, извести, золы уноса, нового щебня), то, в большинстве случаев, можно ограничиться одним проходом ресайклера. Если же необходима более глубокая обработка с уширением проезжей части и существенным исправлением поперечного профиля, а также введение добавок, то требуется несколько проходов ресайклера. Добавку вводят в битумную эмульсию и приготавливают суспензию, которая затем поступает в смесительную камеру для перемешивания с измельченным материалом старого покрытия. В этом случае после первого прохода смеси придается форма и она слегка уплотняется, а на втором проходе вводится добавка. Если нужна третья стабилизирующая добавка (например, при добавлении извести или цемента), делается третий проход.

Ресайклер может состоять из набора машин, одна из которых фрезерует и измельчает старый материал, другая дробит и просеивает, третья готовит смесь, а четвертая ее укладывает.

Предварительное уплотнение производят после первого прохода ресайклера, чтобы обеспечить достаточную плотность смеси перед приданием ее поверхности нужной формы. Для этого используют виброкаток или 25-тонный пневмокаток. Затем с помощью автогрейдера поверхности придается нужное очертание в продольном и поперечном профиле. Заметим, что в США двускатный профиль поверхности дорожного покрытия проектируют не в виде двух отрезков прямых, пересекающихся по оси проезжей части, как это принято в России, а в виде квадратной параболы, имеющей максимум по оси. Считается, что этим достигается более быстрый сток дождевой воды в поперечном направлении.

Важные достоинства технологии ремонта покрытий методом холодного ресайклинга – возможность исправления профиля поверхности и уширения проезжей части. С целью уширения в смесь вводят дополнительный щебеночный материал в необходимом для этого количестве.

Конфигурация бортового камня

из монолитного бетона

За профилированием следует дополнительное увлажнение (чтобы возместить потерю влаги при профилировании до оптимальной влажности) и промежуточное уплотнение. В зависимости от толщины уплотняемого слоя для этого используют пневмокаток либо гладковальцовый виброкаток массой 12–14 тонн, чтобы устранить разрыхления, возникшие после работы автогрейдера. Пневмокаток используют при толщине уплотняемого слоя в рыхлом состоянии свыше 15 см. Применяемые катки имеют массу 25–30 тонн и давление в шинах 0,6 МПа. Между окончанием дополнительного увлажнения и началом промежуточного уплотнения должно пройти определенное время, зависящее от скорости распада битумной эмульсии, например, 30 минут. Визуально этот распад воспринимается как изменение цвета смеси от коричневого к черному. Необходимый промежуток времени зависит от свойств эмульсии, толщины слоя, температуры и влажности воздуха, а также от скорости ветра. Окончательное уплотнение производится гладковальцовым катком с одним или двумя вальцами массой 12–14 тонн, работающим в статическом режиме. Некоторые специалисты рекомендуют завершать уплотнение при влажности смеси на 0,5–2% ниже оптимальной и при плотности скелета 96–97% от максимальной его плотности при стандартном лабораторном уплотнении смеси.

После окончательного уплотнения на поверхность разбрызгивают разбавленную битумную эмульсию (процесс Fog Seal – в буквальном переводе «замазка туманом» – разбрызгивание медленно распадающейся битумной эмульсии, предварительно разбавленной в пропорции: одна часть эмульсии обычной концентрации на одну или две части воды, без использования песка или щебня) в количестве 0,45–0,70 л/кв. м, чтобы лучше связать верхние зерна с соседними и защитить поверхность от влаги и воздействия колес. При нормальной сухой погоде тотчас после полного высыхания эмульсии участок может быть открыт для легкого движения до момента укладки замыкающего слоя.

Замыкающий слой – заключительная стадия ремонта по методу холодного ресайклинга. Он необходим, поскольку прочность материала отремонтированного покрытия и его сопротивление износу при непосредственном соприкосновении с колесами автомобилей меньше, чем у слоя из горячей асфальтобетонной смеси. Некоторые специалисты рекомендуют устраивать замыкающий слой не раньше, чем через 10–14 дней после его уплотнения, если температура воздуха в это время не ниже 16°C. Наиболее часто применяют 4 варианта замыкающего слоя:

- двойная поверхностная обработка (chip seal);

- одиночная поверхностная обработка с последующей укладкой «cларри cил» (технология chip cap seal);

- холодная асфальтобетонная смесь;

- горячая асфальтобетонная смесь.

По опыту, накопленному в штате Миннесота (где природные условия примерно соответствуют Московской области), отремонтированная по методу холодного ресайклинга дорожная одежда с поверхностной обработкой служит в среднем 6–8 лет, с замыкающим асфальтобетонным слоем – 7–15 лет.

Проектирование состава смеси и опыт применения

Как показало недавно проведенное обследование, холодный ресайклинг применяют в 38 штатах. О преимуществах метода холодного ресайклинга уже говорилось выше, вкратце они таковы:

- Могут быть ликвидированы разнообразные виды повреждений (усталостные трещины, колея, ямочность, выкрашивание и т.д.).

- Устраняется опасность образования отраженных трещин в слое усиления.

- Прочность конструкции может быть увеличена без изменения продольного и поперечного профиля поверхности покрытия.

- Снижается стоимость ремонта по сравнению с традиционными методами; экономятся энергия, каменный материал и битум.

- Метод отвечает требованиям охраны окружающей среды – воздух практически не загрязняется, сохраняются природные ресурсы, устраняется проблема утилизации отходов.

Но есть у этой технологии и недостатки:

- Изменчивость свойств материалов и параметров конструкции гораздо больше, чем при ремонте по традиционным технологиям.

- Обработанные эмульсией смеси приходится выдерживать перед уплотнением вплоть до 2 часов до завершения распада эмульсии. При введении в смесь портландцемента или золы уноса уплотнение можно начинать почти сразу же после укладки.

- Существенное влияние оказывает погода во время строительства. Обычно оговаривается температура от 10 до 16°C, но в течение не менее суток после укатки она не должна быть ниже нуля, чтобы избежать замерзания находящейся в смеси воды. Кроме того, не разрешается работать во время дождя или при сильном тумане. При введении в смесь портландцемента или золы уноса температура в течение суток должна быть не ниже 4°C.

Кажется очевидным, что достоинства все-таки перевешивают – с традиционным горячим асфальтобетоном тоже не следует работать во время дождя.

В 1988–1996 гг. были составлены рекомендации по проектированию смесей, базирующиеся на методиках Маршалла или Хвима, разработанных для горячего асфальтобетона: рекомендации AASHTO, Асфальтового института, Корпуса военных инженеров, шт. Калифорния, шт. Пенсильвания. Однако, как уже отмечалось, пока нет общепринятого руководства по проектированию состава смесей для ремонта методом холодного ресайклинга и поэтому накопленный опыт и искусство технолога имеет большое значение для успеха.

В самые последние годы были предприняты попытки разработать рекомендации по проектированию смесей и их расчетным характеристикам, базирующиеся на новой системе Суперпейв, недавно разработанной для асфальтобетона. Такие исследования проводили в нескольких штатах, транспортные департаменты которых (DOT) при финансовой поддержке Федеральной дорожной администрации заказали эту работу университетам (штат Миннесота, 2002 г.; штат Нью–Хэмпшир, 2002 г.), или большим частным компаниям (KOCH Materials, 2004 г.).

Перечисленные рекомендации объединены некоторыми общими чертами. В частности, все они при выборе подходящих объектов для неглубокого холодного ресайклинга рекомендуют руководствоваться следующими соображениями:

- Применение метода эффективно для покрытий, имеющих усталостные и поперечные трещины, выкрашивания, ямы, отраженные трещины.

- Необходимо наличие соответствующего дренажа, поскольку опасность разрушений, вызванных переувлажнением основания или пучением земляного полотна, трудно устранить ремонтом покрытия.

- Основание и земляное полотно должны иметь достаточную прочность.

- Желательно, чтобы продольный уклон составлял не более 5%. При большем уклоне может потребоваться увеличение перерыва для высушивания смеси и снижается производительность.

- Старое покрытие должно иметь толщину не менее 5 см.

- Ширина проезжей части должна быть не менее 6 м, чтобы обеспечить проезд автомобилей по дороге в момент производства работ.

- Условия должны быть примерно однородны вдоль участка, а его площадь составлять свыше 40 000 кв.м.

Проектирование состава смеси обычно включает следующие этапы:

- Отбор из покрытия представительных образцов старого материала.

- Определение содержания битума в старом покрытии, его вязкости и пенетрации, а также зернового состава каменного материала после экстрагирования битума.

- Оценка необходимости добавления нового каменного материала.

- Определение типа и примерного содержания эмульсии.

- Оценка необходимости добавления воды в смесь.

- Подготовка образцов смесей и их испытание в лаборатории.

- Выбор рабочей формулы смеси.

- Уточнение рабочей формулы смеси в процессе строительства.

Некоторые большие компании, располагающие для инженерного сопровождения специалистами высокой квалификации, разработали собственные методики проектирования состава смесей и применительно к значительным объектам вносят коррективы в состав поставляемой эмульсии, а также рекомендуют подходящую технологию проведения ремонта.

Рис. 2. Иллюстрация качества обволакивания зерен эмульсией улучшенного состава

Например, в компании Koch Materials применительно к неглубокому ресайклингу, когда восстанавливаются только битумосодержащие слои, разработана технология Reflex. Слои измельчаются до наибольшей крупности частиц 37,5 мм. Намечают, как минимум, три различных зерновых состава в рекомендуемом диапазоне расположения кривых для «плотной» гранулометрии. Каждый зерновой состав обрабатывают пятью различными добавками данной эмульсии, имеющей концентрацию битума 60–65%. Обычно для обработки используют не менее 3–3,5-процентные эмульсии, специально разработанные для этой цели и образующие на зернах равномерную пленку достаточной толщины.(рис. 2.)

При подборе состава смеси формуют образцы с различным содержанием эмульсии и определяют:

- прочность на растяжение при расколе;

- водоустойчивость;

- температуру образования трещин при охлаждении;

- устойчивость к износу и к выкрашиванию.

Определение прочности на растяжение при расколе

Образцы предварительно выдерживают при 60°C в течение 48 часов, а затем взвешивают каждые 2 часа. К испытаниям приступают после того, как масса образцов перестает уменьшаться больше чем на 0,05%. Прочность на растяжение при расколе и водоустойчивость определяют по результатам испытания цилиндрических образцов диаметром 100 мм и толщиной 64 мм со скоростью деформирования 50 мм/мин. Приемлемая прочность сухого образца на растяжение при расколе устанавливается по аналогии с известным методом Маршалла для горячих смесей после испытания цилиндрических образцов на сжатие по диаметрально противоположным образующим.

Определение водоустойчивости

Половину образцов испытывают воздушно-сухими, половину – после водонасыщения в течение суток. Как правило, требуется, чтобы прочность после водонасыщения составляла не менее 70% от прочности сухого образца.

Определение температуры образования трещин при охлаждении

Температуру образования трещин при охлаждении определяют по точке пересечения кривых «растягивающее напряжение – температура» и «прочность на растяжение – температура». При этом используют результаты испытания на раскол образцов диаметром 150 мм. Кривая «растягивающее напряжение – температура» рассчитывается для определенной скорости охлаждения покрытия. Кривая же «прочность на растяжение – температура» строится по результатам испытания данной смеси. Температуру при этом испытании снижают с шагом 10°C, ориентируясь на ту расчетную температуру, которую для данной глубины (зависящей от проектируемой толщины слоев, устроенных поверх восстанавливаемого) и климатического региона устанавливают с помощью известной компьютерной программы LTPPbind, разработанной в 1999 г и общедоступной в США. Например, прочность на растяжение определяют при температурах 0, –10, –20, –30 и –40°C и постоянной небольшой скорости деформирования. По точке пересечения указанных кривых прогнозируют ту температуру, при которой в восстановленном слое в условиях резкого похолодания возникнет трещина. Оказывается, что температура образования трещин при использовании эмульсии ReFlex, как правило, на 5–7°C ниже, чем при использовании традиционных битумных эмульсий, т. е. смесь на этой эмульсии устойчивей к образованию поперечных трещин зимой.

Определение устойчивости к износу и выкрашиванию

Испытание на устойчивость к износу и выкрашиванию разработано специально для холодного ресайклинга покрытий. В измельченный материал добавляют воду (с тем, чтобы он имел влажность, ожидаемую в момент производства работ), проектное количество эмульсии и перемешивают в течение часа, после чего уплотняют образец на приборе вращательного (жираторного) уплотнения. Цилиндрический образец диаметром 150 мм и высотой 70 мм укладывают на основание и прикладывают усилие к торцевой поверхности через абразивную головку. После 15-минутного абразивного воздействия образец взвешивают, определяя потерю его массы, выраженную в процентах.

Во время работы в полевых условиях после смешения измельченного материала старого покрытия с эмульсией и укладки смеси проверяют готовность уложенной смеси к уплотнению с помощью портативного вибрографа, определяя величину, аналогичную модулю упругости. Обычно промежуток времени между укладкой и уплотнением при применении эмульсии ReFlex не превышает нескольких минут. Поверхностную обработку или слой износа из асфальтобетонной смеси рекомендуется устраивать не ранее чем через двое суток.

Специалистами этой же компании разработаны также рекомендации по технологии глубокого ресайклинга. В частности, большое внимание в этом случае уделяется регулированию свойств эмульсии в зависимости от свойств материала неукрепленного основания. Ее содержание при обработке неукрепленного зернистого материала может составлять 5–7%. Как правило, требуется, чтобы песчаный эквивалент материала основания, характеризующий содержание в нем зерен песчаной фракции с учетом содержания набухающих глинистых частиц, был не ниже 30%. Песчаный эквивалент представляет собой показатель, характеризующий объемную долю зерен песчаной фракции в грунте либо в мелкой части щебеночной смеси (мельче 4,75 мм) с учетом возможного увеличения объема грунта при набухании глинистой фракции. Он определяется методом осаждения в воде с добавкой хлористого кальция, глицерина и формальдегида аналогично применяемому в России полевому методу Рутковского для оценки содержания в грунте песчаной, пылеватой и глинистой фракции. Поведение эмульсии существенно зависит от наличия в смеси мелких фракций, имеющих большую удельную поверхность, а частицы глинистой фракции в зависимости от минералогического состава могут очень сильно набухать. Кроме описанных показателей, эта методика подбора состава смеси использует модуль упругости укрепленной смеси, определяемый кратковременным нагружением образца по образующим с измерением его деформаций.

Описанные методики нельзя назвать простыми, но их использование в значительной мере способствует успеху холодного ресайклинга с применением эмульсий.

Например, при холодном ресайклинге существующего щебеночного основания его зерновой состав после просеивания, на первый взгляд, был вполне удовлетворительным. Однако при внимательном рассмотрении в нем было обнаружено много глинистых включений (рис. 3). Можно себе представить состояние покрытия через год после его обработки эмульсией, если бы это не было своевременно обнаружено.

Рис. 3. Глинистые включения, обнаруженные в обрабатываемом эмульсией материале щебеночного основания.

Опытные работы по освоению технологии холодного ресайклинга с применением вспененного битума проводятся в настоящее время в нескольких штатах. Содержание битума в смеси подбирается в зависимости от ее зернового состава и обычно составляет 2,5–3,5 %.

В штате Айова в 2002–2003 гг. методом холодного ресайклинга с применением вспененного битума были отремонтированы три дороги общим протяжением 30 км. На двух объектах ресайклинг выполнили на толщину 7,5 см, а на третьем – 10 см. На всех объектах использовали битум марки PG 52-34, предназначенный для природных условий, характеризующихся максимальной летней температурой покрытия 52°C и минимальной зимней температурой воздуха минус 34°C. (Следует отметить весьма суровые зимние условия). Поверх отремонтированного покрытия уложили новый слой асфальтобетона толщиной 5 см.

В 2002 году в Калифорнии на протяжении 5 километров была произведен ремонт асфальтобетонного покрытия методом холодного ресайклинга на глубину 15 см, в пределах которой находились только асфальтобетонные слои. Расход битума составлял 2,25%. Кроме того, добавили 1% цемента по двум причинам: чтобы увеличить количество мелких фракций для улучшения перемешивания со вспененным битумом и чтобы смесь быстрее набрала прочность после уплотнения. Для уплотнения добавляли воду в количестве 1,5–2,5% в зависимости от температуры воздуха в момент укладки. При этом принимали во внимание, что часть воды нужна для гидратации цемента. За построенными участками дорог ведутся наблюдения.

В накоплении опыта действительно есть необходимость, поскольку нет полной ясности в методике подбора состава смесей и даже не совсем ясны их свойства и расчетные характеристики. Кроме того, необходимо тщательно проектировать дорожную одежду с учетом свойств использованных материалов и водно-теплового режима. Это подтверждается имевшими место неудачами.

Рис. 4. Пример разрушения неудачно запроектированной дорожной одежды в штате Техас через год после глубокого ресайклинга на глубину 25см

Так, в 2002 г. в Техасе на дороге с невысокой интенсивностью движения был применен вспененный битум для укрепления как покрытия, так и основания по способу глубокого ресайклинга. Старое асфальтобетонное покрытие толщиной 5 см находилось на щебеночном основании толщиной 20 см, лежавшем непосредственно на земляном полотне из глинистого грунта при высоком уровне грунтовых вод. Холодный ресайклинг охватывал 25 см, и вспененным битумом была обработана на месте смесь из старых слоев покрытия и основания. Затем уложили 5 сантиметров асфальтобетона из горячей смеси. Получилась внушительная для дороги с невысокой интенсивностью движения конструкция из 30 см черных слоев. Строителями была дана трехлетняя гарантия на участок, отремонтированный по способу глубокого ресайклинга с применением вспененного битума.

Через год появились разрушения, характерные для слабого основания (рис. 4). При обследовании отобрали керны, сделали послойные испытания установкой динамического нагружения, вскрыли дорожную одежду, определили плотность и влажность. На разрушенных участках керны асфальтобетона крошились при извлечении, а на поверхности земляного полотна стояла вода. Испытание кернов, отобранных на хороших участках, показало, что после 10-дневного капиллярного водонасыщения снизу высота образцов из обработанной вспененным битумом смеси увеличилась вследствие набухания, а прочность на растяжение при расколе существенно снизилась. Был сделан вывод, что постепенная дезинтеграция материала в течение года произошла под влиянием капиллярного увлажнения. Этот пример подтверждает, что передовая технология ремонта покрытий должна использоваться в сочетании с правилами конструирования и расчета дорожных одежд.

При написании статьи была использована следующая ЛИТЕРАТУРА

- Epps, J. A., R. L. Terrel, D. N. Little, and R. J. Holmgreen. Guidelines for recycling asphalt pavements. Journal of the Association of Asphalt Paving Technologists, Vol. 49, 1980, pp. 144-176.

- Symposium Recycling of Asphalt Pavement. Journal of the Association of Asphalt Paving Technologists, Vol. 49, 1997, pp. 685-802.

- Kanhal, P.S., R.B. Mallick. Development of Rational and Practical Mix Design System for Full Depth Reclaimed (FDR) Mixes. University of New Hampshire. Final Report, 2002, pp.1-103.

- Костельов, М.П. Технология холодного ресайклинга способна быстрее, дешевле и больше ремонтировать покрытий на дорогах России. Дорожная Техника, 2004, No. 3, с. 98-102.

- Wirtgen GmbH, Wirtgen Cold Recycling Manual, Windhagen, Germany, ISBN 3-00-003577-X, 1998.

- Баринов Е.Н. Основы теории и технологии применения асфальтобетонов на вспененных битумах. Л.: ЛГУ, 1990. 175с.

- Foamed Asphalt Gains New Attention in Cold In-Place Recycling. Better Roads, July 2004.

- Rebuilding by Reclaiming– the FDR Process. Better Roads, July 2001.

- Synthesis of Asphalt Recycling in Minnesota. Final Report. Saint Paul, Minnesota, June 2002.

- Development of a rational and practical mix design system for full depth reclaimed (FDR) mixes. November 22, 2002.

- King, G., A. Kadrmas, T. Thomas, D. Welborn, and Zeng Yun. Applying Performance-Related Tests and Specifications to Cold Recycling , 2004 (в печати).